Wie verbessert rostfreier Stahl die Korrosionsbeständigkeit?

Edelstahl ist bekannt für seine Fähigkeit, Rost und Korrosion zu widerstehen, was ihn zu einem Standardmaterial in Branchen macht, die von der Lebensmittelverarbeitung und medizinischen Geräten bis hin zum Bauwesen und Maschinenbau reichen. Im Gegensatz zu normalem Kohlenstoffstahl, der bei Feuchtigkeit und Sauerstoff leicht rostet, behält rostfreier Stahl seine Stabilität und sein Erscheinungsbild auch unter widrigen Umweltbedingungen. Dieser Widerstand gegen Korrosion ist kein Zufall, sondern das Ergebnis seiner einzigartigen Zusammensetzung und der Bildung einer schützenden Schicht auf seiner Oberfläche. Das Verständnis dafür, wie rostfreier Stahl diese Beständigkeit erreicht, hilft zu erklären, warum er für Anwendungen bevorzugt wird, bei denen Langlebigkeit und Hygiene entscheidend sind. Dieser Leitfaden erläutert die Wissenschaft hinter edelstahls korrosionsbeständigkeit, seine wesentlichen Bestandteile und seine Leistungsfähigkeit in verschiedenen Umgebungen.

Die Rolle von Chrom in Edelstahl

Der Hauptgrund dafür, dass Edelstahl korrosionsbeständig ist, liegt in seinem hohen Chromgehalt. Chrom ist ein metallisches Element, das mit Sauerstoff reagiert, um eine schützende Schicht auf der Oberfläche des Stahls zu bilden, was für seine Langlebigkeit entscheidend ist.

- Bildung der Passivschicht : Wenn Edelstahl mindestens 10,5 % Chrom enthält (das Minimum, das für Korrosionsbeständigkeit erforderlich ist), reagiert das Chrom mit dem Sauerstoff aus Luft oder Wasser und bildet eine dünne, unsichtbare Schicht, die als Chromoxid (Cr₂O₃) bezeichnet wird. Diese Schicht wird häufig als „Passivschicht“ bezeichnet, da sie den Stahl passiviert, das heißt, sie stoppt weitere Reaktionen mit der Umgebung.

- Selbstheilende Eigenschaft : Wenn die passive Schicht verkratzt oder beschädigt wird (z. B. durch einen Schnitt oder Abrieb), reagiert das Chrom im Stahl sofort wieder mit Sauerstoff, um die Schicht zu reparieren. Solange ausreichend Sauerstoff und Chrom vorhanden sind, bildet sich die passive Schicht erneut und verhindert, dass Rost sich ausbreitet. Diese Selbstheilungsfähigkeit ist einzigartig für rostfreien Stahl und gewährleistet langfristigen Schutz.

- Höherer Chromgehalt für mehr Widerstandsfähigkeit : Rostfreie Stahlsorten mit höherem Chromgehalt (z. B. 18 % oder mehr) bilden eine dickere, stabilere passive Schicht. Diese Sorten werden in stark korrosiven Umgebungen eingesetzt, wie beispielsweise in Küstenregionen mit Salzspray oder chemischen Produktionsanlagen, wo zusätzlicher Schutz erforderlich ist.

Die chrombasierte passive Schicht bildet die Grundlage für den Korrosionsschutz von rostfreiem Stahl und macht ihn in feuchten oder aggressiven Umgebungen deutlich langlebiger als Kohlenstoffstahl.

Weitere Legierungsbestandteile, die die Widerstandsfähigkeit erhöhen

Während Chrom der Hauptbestandteil ist, tragen andere Legierungselemente im Edelstahl dazu bei, dessen Korrosionsbeständigkeit und Leistungsfähigkeit in spezifischen Umgebungen weiter zu verbessern.

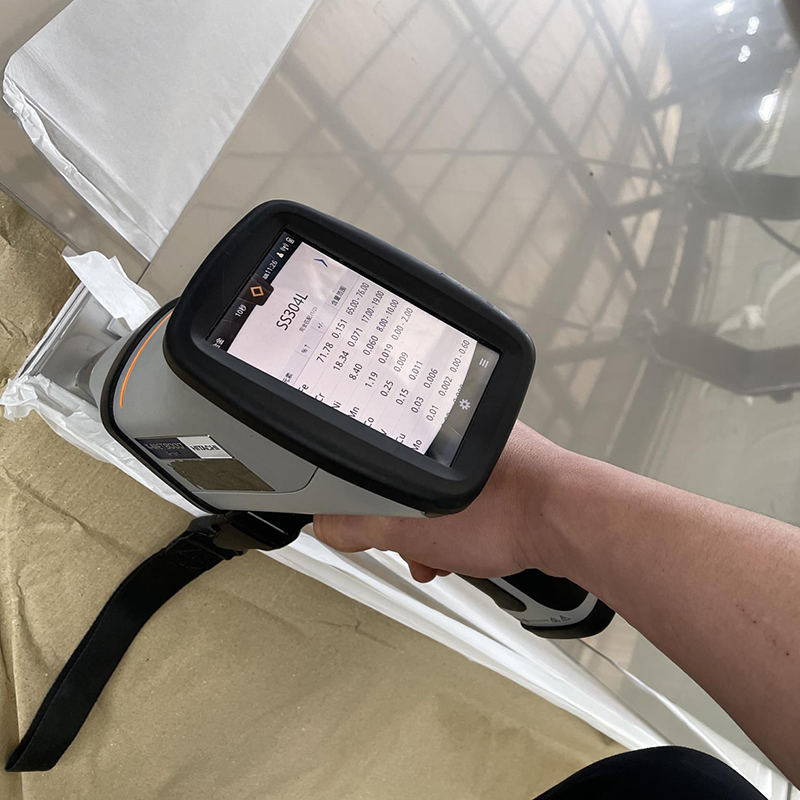

- Nickel : Durch Zugabe von Nickel (häufig in austenitischen Edelstahlsorten wie 304 und 316) wird die Stahlstruktur stabilisiert, wodurch diese duktiler und leichter formbar sind. Nickel verbessert zudem die Fähigkeit der Passivschicht, Korrosion in sauren oder alkalischen Umgebungen zu widerstehen, wodurch diese Sorten für die Lebensmittelverarbeitungstechnik oder Chemikaltentanks geeignet sind.

- Molybdän : Molybdän wird Edelstahl (z. B. Sorte 316) hinzugefügt, um die Beständigkeit gegen Lochfraßkorrosion zu verbessern, eine Art lokaler Schädigung, die durch Chloridionen in Salzwasser, Schweiß oder Industriechemikalien verursacht wird. Dadurch ist Edelstahl mit Molybdänanteil ideal für maritime Anwendungen, Küstenkonstruktionen oder medizinische Geräte, die mit Körperflüssigkeiten in Kontakt kommen.

- Titan oder Niob : Diese Elemente verhindern eine Sensitisierung, bei der Chromcarbide an Korngrenzen während des Schweißvorgangs entstehen, wodurch das umgebende Chrom reduziert wird und der Korrosionsschutz geschwächt wird. Edelstahlsorten mit Titan oder Niob (z. B. 321) werden häufig in geschweißten Konstruktionen wie Rohren oder Tanks verwendet, um sicherzustellen, dass die Passivschicht auch nach der Bearbeitung bei hohen Temperaturen intakt bleibt.

- Stickstoff : Stickstoff erhöht die Festigkeit von Edelstahl und verbessert seinen Widerstand gegen Lochfraß- und Spaltkorrosion. Er wird häufig in hochfesten Sorten für strukturelle Anwendungen in korrosiven Umgebungen eingesetzt.

Diese Legierungselemente arbeiten zusammen mit Chrom daran, den Korrosionsschutz von Edelstahl an spezifische Anforderungen anzupassen – vom Alltagseinsatz bis hin zu extremen industriellen Bedingungen.

Widerstand gegen verschiedene Arten von Korrosion

Die Passivschicht und Legierungselemente des Edelstahls schützen ihn vor verschiedenen Formen von Korrosion, die in unterschiedlichen Umgebungen auftreten können:

- Allgemeine Korrosion : Dies ist eine gleichmäßige Rostbildung über die Oberfläche eines Materials hinweg, typisch für Kohlenstoffstahl, der Feuchtigkeit ausgesetzt ist. Die passive Schicht von Edelstahl verhindert allgemeine Korrosion, selbst in feuchten Umgebungen wie Küchen, Badezimmern oder Außenkonstruktionen.

- Punktkorrosion : Kleine Löcher (Pitting) entstehen, wenn Chloridionen (von Salz, Bleiche oder Salzwasser) die passive Schicht durchdringen. Edelstahl mit Molybdänanteil (Werkstoffnummer 316) ist gegen solches Pitting resistent, weshalb er für Anwendungen in Küstenregionen oder in der Nähe von Schwimmbädern besser geeignet ist als Werkstoffnummer 304.

- Spaltkorrosion : Dies tritt in engen Zwischenräumen (Spalten) auf, in denen Sauerstoffmangel herrscht, wie z. B. unter Schrauben, Dichtungen oder Schmutz. Ohne Sauerstoff kann sich die passive Schicht nicht regenerieren, wodurch Korrosion entstehen kann. Edelstahl mit höherem Chrom- und Molybdängehalt minimiert dieses Risiko und ist daher für Maschinen mit engen Verbindungen geeignet.

- Spannungsrisskorrosion : Dies geschieht, wenn ein Material unter Spannung steht (z. B. durch Schweißen oder Biegen) und korrosiven Umgebungen ausgesetzt ist. Austenitische Edelstahlsorten (wie 304 und 316) sind resistenter gegenüber Spannungsrisskorrosion als andere Typen, wodurch sie ideal für Druckbehälter oder strukturelle Komponenten unter Last sind.

Durch die Widerstandsfähigkeit gegen diese Korrosionsarten behält Edelstahl seine Festigkeit und sein Erscheinungsbild, wodurch Wartungs- und Ersatzkosten in verschiedenen Anwendungen reduziert werden.

Hygiene und einfache Wartung

Der Korrosionsschutz von Edelstahl trägt zudem zu seiner Hygiene und leichten Wartung bei, weshalb er in Branchen beliebt ist, in denen Sauberkeit entscheidend ist.

- Nicht poröse Oberfläche : Die passive Schicht erzeugt eine glatte, nicht poröse Oberfläche, die das Wachstum von Bakterien, Schimmel und Pilzen verhindert. Dies ist in der Lebensmittelverarbeitung, in Krankenhäusern und pharmazeutischen Anlagen von großer Bedeutung, da Hygiene Kontaminationen verhindert.

- Leichte Reinigung : Edelstahl kann mit einfachen Reinigungsmitteln oder Desinfektionsmitteln gereinigt werden, ohne die passive Schicht zu beschädigen. Im Gegensatz zu Materialien, die bei Kontakt mit Reinigungschemikalien korrodieren, behält Edelstahl seine Widerstandsfähigkeit, wodurch langfristige Hygiene gewährleistet ist.

- Chemikalienresistenz : Viele Edelstahlsorten widerstehen Säuren, Laugen und Reinigungsmitteln, wodurch sie für Labore, gewerbliche Küchen und Industrieanlagen geeignet sind, in denen eine häufige Exposition gegenüber Chemikalien besteht.

Diese Kombination aus Korrosionsbeständigkeit und Hygiene macht Edelstahl in Umgebungen unverzichtbar, in denen Sauberkeit und Langlebigkeit eng miteinander verbunden sind.

Haltbarkeit und Kosteneffektivität

Obwohl Edelstahl zunächst teurer ist als Kohlenstoffstahl, sorgt seine Korrosionsbeständigkeit für langfristige Kosteneinsparungen und macht ihn so langfristig gesehen zur kosteneffektiveren Wahl.

- Verlängerte Lebensdauer : Edelstahlelemente halten Jahrzehnte lang, ohne zu rosten oder sich abzunutzen, selbst in rauen Umgebungen. Zum Beispiel können Edelstahl-Außenhandläufe oder Schifffahrtsbeschläge Salzwasser und Wettereinflüsse 20–30 Jahre standhalten, im Vergleich zu 5–10 Jahren bei lackiertem Kohlenstoffstahl.

- Reduzierte Wartung : Im Gegensatz zu Kohlenstoffstahl, der regelmäßiger Anstrich, Beschichtung oder Reparaturen benötigt, um Rost vorzubeugen, benötigt Edelstahl nur minimale Wartung. Dies spart im Laufe der Produktlebensdauer Zeit, Arbeitsaufwand und Material.

- Geringere Ersatzteilkosten : Da Edelstahl korrosionsbeständig ist, entsteht weniger Notwendigkeit für häufige Ersetzungen. Dies ist besonders wertvoll in schwer zugänglichen Bereichen, wie Dachkonstruktionen oder Unterwasserrohren, wo der Austausch korrodierter Teile teuer und störend ist.

Die langfristige Langlebigkeit von Edelstahl rechtfertigt seine Anfangskosten und macht es zu einer klugen Investition sowohl für industrielle als auch für Verbraucheranwendungen.

FAQ

Welchen Mindestanteil an Chrom muss Edelstahl für Korrosionsbeständigkeit aufweisen?

Edelstahl benötigt mindestens 10,5 % Chromanteil (Gewichtsprozent), um die schützende Passivschicht zu bilden, die für Korrosionsbeständigkeit erforderlich ist. Ein höherer Chromgehalt (18 % oder mehr) bietet verbesserten Schutz.

Warum ist Edelstahl der Güteklasse 316 korrosionsbeständiger als Güteklasse 304?

Güteklasse 316 enthält Molybdän, das die Beständigkeit gegen Lochfraß- und Spaltkorrosion verbessert, die durch Chloridionen verursacht wird (z. B. Salzwasser). Güteklasse 304 enthält kein Molybdän, wodurch sie für stark korrosive Umgebungen weniger geeignet ist.

Kann Edelstahl rosten?

Edelstahl kann rosten, wenn die Passivschicht beschädigt ist und sich nicht regenerieren kann – beispielsweise in sauerstoffarmen Umgebungen oder bei starker Einwirkung von Chloriden ohne ausreichenden Molybdängehalt. Eine ordnungsgemäße Wartung und die Wahl der richtigen Güteklasse reduzieren dieses Risiko.

Ist Edelstahl für den Außenbereich geeignet?

Ja. Edelstahlsorten wie 304 eignen sich gut für die meisten Außenbereiche, während Güteklasse 316 für Küstenregionen oder Gebiete mit hoher Luftfeuchtigkeit und Salzbelastung besser geeignet ist.

Wie erhält man die Korrosionsbeständigkeit von Edelstahl aufrecht?

Regelmäßig reinigen, um Schmutz, Salz oder Chemikalien zu entfernen, die die Passivschicht beschädigen können. Vermeiden Sie scheuernde Reinigungsmittel, die die Oberfläche verkratzen, und stellen Sie eine ordnungsgemäße Belüftung in geschlossenen Räumen sicher, damit sich die Passivschicht bei Beschädigung wieder bilden kann.

Top-Nachrichten

Top-Nachrichten