En quoi l'acier inoxydable améliore-t-il la résistance à la corrosion ?

L'acier inoxydable est réputé pour sa capacité à résister à la rouille et à la corrosion, ce qui en fait un matériau couramment utilisé dans des industries telles que la transformation des aliments, le matériel médical, la construction et l'ingénierie navale. Contrairement à l'acier au carbone ordinaire, qui rouille facilement lorsqu'il est exposé à l'humidité et à l'oxygène, l'acier inoxydable conserve sa solidité et son apparence même dans des conditions difficiles. Cette résistance à la corrosion n'est pas fortuite, mais le résultat de sa composition particulière et de la formation d'une couche protectrice à sa surface. Comprendre le mécanisme par lequel l'acier inoxydable atteint cette résistance permet d'expliquer pourquoi il est privilégié dans les applications où la durabilité et l'hygiène sont essentielles. Ce guide explore la science qui se cache derrière l'acier inoxydable résistance à la corrosion, ses composants clés et son comportement dans différents environnements.

Le rôle du chrome dans l'acier inoxydable

La principale raison pour laquelle l'acier inoxydable résiste à la corrosion est sa teneur élevée en chrome. Le chrome est un élément métallique qui réagit avec l'oxygène pour former une couche protectrice à la surface de l'acier, essentielle à sa durabilité.

- Formation de la couche passive : Lorsque l'acier inoxydable contient au moins 10,5 % de chrome (la quantité minimale requise pour résister à la corrosion), le chrome réagit avec l'oxygène de l'air ou de l'eau pour former une fine couche invisible appelée oxyde de chrome (Cr₂O₃). Cette couche est souvent appelée « couche passive » car elle passive l'acier, c'est-à-dire qu'elle arrête toute réaction supplémentaire avec l'environnement.

- Propriété d'auto-réparation si la couche passive est rayée ou endommagée (par exemple, par une coupure ou une abrasion), le chrome présent dans l'acier réagit immédiatement à nouveau avec l'oxygène pour réparer cette couche. Tant qu'il y a suffisamment d'oxygène et de chrome disponibles, la couche passive se reforme, empêchant la rouille de se propager. Cette capacité d'auto-réparation est propre à l'acier inoxydable et garantit une protection à long terme.

- Teneur en chrome plus élevée pour une meilleure résistance les nuances d'acier inoxydable avec une teneur plus élevée en chrome (par exemple, 18 % ou plus) forment une couche passive plus épaisse et plus stable. Ces nuances sont utilisées dans des environnements fortement corrosifs, tels que les zones côtières exposées aux embruns salins ou les usines de traitement chimique, où une protection supplémentaire est nécessaire.

La couche passive basée sur le chrome constitue la base de la résistance à la corrosion de l'acier inoxydable, le rendant bien plus durable que l'acier au carbone dans des conditions humides ou difficiles.

Autres éléments d'alliage améliorant la résistance

Bien que le chrome soit l'élément principal, d'autres éléments d'alliage présents dans l'acier inoxydable améliorent davantage sa résistance à la corrosion et ses performances dans des environnements spécifiques.

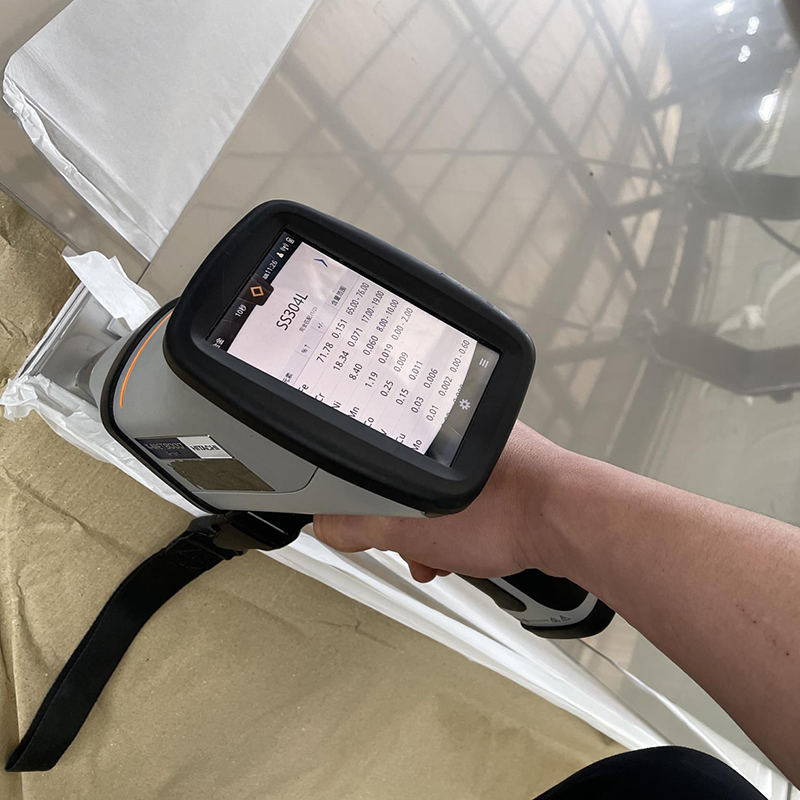

- Autres produits : L'ajout de nickel (courant dans les aciers inoxydables austénitiques tels que les nuances 304 et 316) stabilise la structure de l'acier, le rendant plus ductile et plus facile à mettre en forme. Le nickel améliore également la capacité de la couche passive à résister à la corrosion dans des environnements acides ou alcalins, rendant ces nuances adaptées aux équipements de traitement des aliments ou aux cuves chimiques.

- Molybdène : Le molybdène est ajouté à l'acier inoxydable (par exemple, la nuance 316) pour améliorer sa résistance à la corrosion par piqûres, un type de dégradation localisée provoquée par les ions chlorure présents dans l'eau salée, la sueur ou les produits chimiques industriels. Cela rend l'acier inoxydable contenant du molybdène idéal pour les applications marines, les structures côtières ou les dispositifs médicaux entrant en contact avec des fluides corporels.

- Titane ou Niobium : Ces éléments empêchent la sensibilisation, un phénomène où des carbures de chrome se forment aux joints de grains pendant le soudage, réduisant la teneur en chrome de la zone environnante et affaiblissant la résistance à la corrosion. Les aciers inoxydables contenant du titane ou du niobium (par exemple le 321) sont souvent utilisés dans des structures soudées telles que des tuyaux ou des réservoirs, garantissant que la couche passive reste intacte même après un traitement à haute température.

- Azote : L'azote augmente la résistance mécanique de l'acier inoxydable et améliore sa résistance à la corrosion par piqûres et par fissuration, il est souvent utilisé dans des nuances à haute résistance destinées à des applications structurelles dans des environnements corrosifs.

Ces éléments d'alliage interagissent avec le chrome pour adapter la résistance à la corrosion de l'acier inoxydable à des besoins spécifiques, allant de l'utilisation courante à des conditions industrielles extrêmes.

Résistance aux différents types de corrosion

La couche passive et les éléments d'alliage de l'acier inoxydable le protègent contre diverses formes de corrosion, fréquentes dans différents environnements :

- Corrosion générale : Il s'agit d'une rouille uniforme sur l'ensemble de la surface d'un matériau, typique de l'acier au carbone exposé à l'humidité. La couche passive de l'acier inoxydable empêche la corrosion générale, même dans des environnements humides comme les cuisines, les salles de bain ou les structures extérieures.

- Corrosion par piqûres : De petits trous (piqûres) se forment lorsque des ions chlorure (provenant du sel, de l'eau de Javel ou de l'eau de mer) traversent la couche passive. L'acier inoxydable contenant du molybdène (qualité 316) résiste à la piqûration, ce qui le rend supérieur à la qualité 304 pour les applications en bord de mer ou près d'une piscine.

- Corrosion sous crique : Elle se produit dans des espaces étroits (cavités) où l'oxygène est en quantité insuffisante, comme sous des boulons, des joints ou de la saleté. La couche passive ne peut pas se reformer sans oxygène, ce qui permet à la corrosion de débuter. Un acier inoxydable contenant plus de chrome et de molybdène réduit ce risque, ce qui le rend adapté aux machines comportant des joints serrés.

- Corrosion sous tension : Cela se produit lorsque un matériau est soumis à des contraintes (par exemple, dues au soudage ou à la flexion) et exposé à des environnements corrosifs. Les aciers inoxydables austénitiques (comme les grades 304 et 316) sont plus résistants à la corrosion sous contrainte que d'autres types, ce qui les rend idéaux pour les récipients sous pression ou les composants structurels soumis à des charges.

En résistant à ces formes de corrosion, l'acier inoxydable conserve sa résistance et son apparence, réduisant ainsi les coûts d'entretien et de remplacement dans diverses applications.

Hygiène et entretien facile

La résistance à la corrosion de l'acier inoxydable contribue également à son hygiène et à sa facilité d'entretien, ce qui le rend populaire dans les industries où la propreté est essentielle.

- Surface non poreuse : La couche passive crée une surface lisse et non poreuse qui résiste à la croissance des bactéries, des champignons et des moisissures. Ceci est essentiel dans l'industrie agroalimentaire, les hôpitaux et les installations pharmaceutiques, où l'hygiène permet de prévenir la contamination.

- Nettoyage facile : L'acier inoxydable peut être nettoyé à l'aide de détergents ou de désinfectants simples sans endommager la couche passive. Contrairement aux matériaux qui s'oxydent lorsqu'ils sont exposés à des produits chimiques de nettoyage, l'acier inoxydable conserve sa résistance, garantissant une hygiène à long terme.

- Résistance aux produits chimiques : De nombreuses nuances d'acier inoxydable résistent aux acides, aux alcalis et aux agents de nettoyage, ce qui les rend adaptées aux laboratoires, cuisines professionnelles et environnements industriels où l'exposition aux produits chimiques est fréquente.

Cette combinaison de résistance à la corrosion et d'hygiène rend l'acier inoxydable indispensable dans les environnements où propreté et durabilité sont étroitement liées.

Longévité et rentabilité

Bien que l'acier inoxydable soit plus coûteux à l'achat que l'acier au carbone, sa résistance à la corrosion garantit des économies à long terme, en faisant un choix économiquement avantageux sur le long terme.

- Durée de vie prolongée : Les composants en acier inoxydable durent des décennies sans rouiller ni se dégrader, même dans des environnements difficiles. Par exemple, les rampes extérieures ou les quincailleries marines en acier inoxydable peuvent résister à l'eau salée et aux intempéries pendant 20 à 30 ans, contre 5 à 10 ans pour l'acier au carbone peint.

- Une maintenance réduite : Contrairement à l'acier au carbone, qui nécessite un entretien régulier par peinture, revêtement ou réparations pour éviter la rouille, l'acier inoxydable requiert un entretien minimal. Cela permet d'économiser du temps, de la main-d'œuvre et des matériaux sur la durée de vie du produit.

- Coûts de remplacement réduits : Grâce à sa résistance à la corrosion, l'acier inoxydable réduit le besoin de remplacements fréquents. Cela s'avère particulièrement précieux dans des endroits difficiles d'accès, tels que les structures de toit ou les canalisations sous-marines, où remplacer des pièces corrodées est coûteux et perturbateur.

La durabilité à long terme de l'acier inoxydable justifie son coût initial, en faisant un investissement judicieux aussi bien pour les applications industrielles que grand public.

FAQ

Quel est le pourcentage minimal de chrome requis dans l'acier inoxydable pour garantir une résistance à la corrosion ?

L'acier inoxydable nécessite au moins 10,5 % de chrome en poids pour former la couche passive protectrice nécessaire à sa résistance à la corrosion. Une teneur plus élevée en chrome (18 % ou plus) offre une protection accrue.

Pourquoi l'acier inoxydable de qualité 316 est-il plus résistant à la corrosion que celui de qualité 304 ?

La qualité 316 contient du molybdène, ce qui améliore la résistance à la corrosion par piqûres et par crevasses causée par les ions chlorure (par exemple, l'eau salée). La qualité 304 ne contient pas de molybdène, ce qui la rend moins adaptée aux environnements fortement corrosifs.

L'acier inoxydable peut-il rouiller ?

L'acier inoxydable peut rouiller si la couche passive est endommagée et ne peut pas se reformer, par exemple dans des environnements pauvres en oxygène ou lorsqu'il est exposé à des niveaux élevés de chlorures sans suffisamment de molybdène. Un entretien approprié et le choix de la bonne qualité réduisent ce risque.

L'acier inoxydable convient-il à un usage extérieur ?

Oui. Les aciers inoxydables de qualité 304 conviennent bien à la plupart des environnements extérieurs, tandis que la qualité 316 est préférable pour les zones côtières ou les régions à forte humidité et exposition au sel.

Comment préserver la résistance à la corrosion de l'acier inoxydable ?

Nettoyez régulièrement pour éliminer la saleté, le sel ou les produits chimiques pouvant endommager la couche passive. Évitez les nettoyants abrasifs qui pourraient rayer la surface, et assurez une bonne ventilation dans les espaces clos afin de permettre à la couche passive de se reformer en cas de dommages.

Actualités à la Une

Actualités à la Une